Qual é a influência dos óxidos de terras raras em revestimentos cerâmicos?

Cerâmicas, materiais metálicos e materiais poliméricos são listados como os três principais materiais sólidos. A cerâmica possui inúmeras propriedades excelentes, como resistência a altas temperaturas, resistência à corrosão, resistência ao desgaste, etc., pois seu modo de ligação atômica é a ligação iônica, ligação covalente ou ligação mista íon-covalente com alta energia de ligação. O revestimento cerâmico pode alterar a aparência, a estrutura e o desempenho da superfície externa do substrato. O compósito revestimento-substrato é favorecido por seu novo desempenho. Ele pode combinar organicamente as características originais do substrato com as características de resistência a altas temperaturas, alta resistência ao desgaste e alta resistência à corrosão dos materiais cerâmicos, e aproveitar ao máximo as vantagens abrangentes dos dois tipos de materiais, sendo amplamente utilizado nas indústrias aeroespacial, de aviação, de defesa nacional, química e outras.

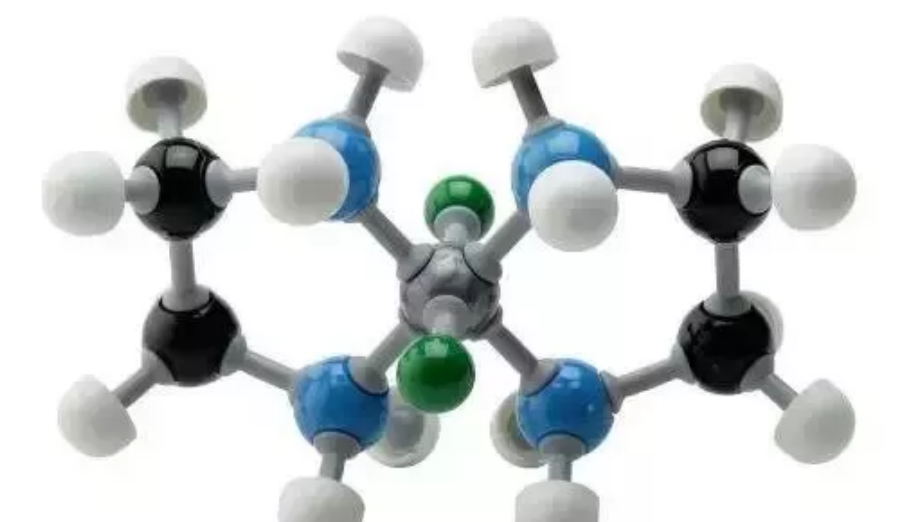

As terras raras são chamadas de "tesouro" dos novos materiais devido à sua estrutura eletrônica 4f única e às suas propriedades físicas e químicas. No entanto, metais de terras raras puros raramente são usados diretamente em pesquisas, sendo os compostos de terras raras os mais utilizados. Os compostos mais comuns são CeO2, La2O3, Y2O3, LaF3, CeF, CeS e ferrossilício de terras raras. Esses compostos de terras raras podem melhorar a estrutura e as propriedades de materiais e revestimentos cerâmicos.

Aplicação de óxidos de terras raras em materiais cerâmicos

A adição de elementos de terras raras como estabilizadores e auxiliares de sinterização a diferentes cerâmicas pode reduzir a temperatura de sinterização, melhorar a resistência e a tenacidade de algumas cerâmicas estruturais e, assim, reduzir o custo de produção. Ao mesmo tempo, os elementos de terras raras também desempenham um papel muito importante em sensores de gás semicondutores, meios de micro-ondas, cerâmicas piezoelétricas e outras cerâmicas funcionais. A pesquisa descobriu que adicionar dois ou mais óxidos de terras raras a cerâmicas de alumina é melhor do que adicionar um único óxido de terras raras a cerâmicas de alumina. Após o teste de otimização, Y2O3 + CeO2 apresentou o melhor efeito. Quando 0,2% de Y2O3 + 0,2% de CeO2 é adicionado a 1490 ℃, a densidade relativa das amostras sinterizadas pode chegar a 96,2%, o que excede a densidade de amostras com qualquer óxido de terras raras Y2O3 ou CeO2 sozinho.

O efeito de La2O3+Y2O3 e Sm2O3+La2O3 na promoção da sinterização é superior ao da adição isolada de La2O3, e a resistência ao desgaste é claramente melhorada. Isso também demonstra que a mistura de dois óxidos de terras raras não é uma simples adição, mas sim uma interação entre eles, o que é mais benéfico para a sinterização e a melhoria do desempenho das cerâmicas de alumina. No entanto, o princípio ainda precisa ser estudado.

Além disso, verificou-se que a adição de óxidos metálicos de terras raras mistos como auxiliar de sinterização pode melhorar a migração de materiais, promover a sinterização de cerâmicas de MgO e melhorar a densidade. No entanto, quando o teor de óxidos metálicos mistos é superior a 15%, a densidade relativa diminui e a porosidade aberta aumenta.

Em segundo lugar, a influência dos óxidos de terras raras nas propriedades dos revestimentos cerâmicos

Pesquisas existentes demonstram que os elementos de terras raras podem refinar o tamanho do grão, aumentar a densidade, melhorar a microestrutura e purificar a interface. Eles desempenham um papel único no aprimoramento da resistência, tenacidade, dureza, resistência ao desgaste e resistência à corrosão de revestimentos cerâmicos, o que melhora o desempenho dos revestimentos cerâmicos até certo ponto e amplia a gama de aplicações dos revestimentos cerâmicos.

1

Melhoria das propriedades mecânicas de revestimentos cerâmicos por óxidos de terras raras

Óxidos de terras raras podem melhorar significativamente a dureza, a resistência à flexão e a resistência à tração de revestimentos cerâmicos. Os resultados experimentais mostram que a resistência à tração do revestimento pode ser efetivamente melhorada com o uso de Lao _ 2 como aditivo em um material de Al2O3 + 3% de TiO _ 2 , e a resistência à tração pode atingir 27,36 MPa com uma quantidade de Lao _ 2 de 6,0%. Ao adicionar CeO2 com frações de massa de 3,0% e 6,0% ao material de Cr2O3 , a resistência à tração do revestimento fica entre 18 e 25 MPa, sendo maior que a resistência original de 12 a 16 MPa. No entanto, com uma concentração de CeO2 de 9,0%, a resistência à tração diminui para 12 a 15 MPa.

2

Melhoria da resistência ao choque térmico do revestimento cerâmico por terras raras

O teste de resistência ao choque térmico é um teste importante para refletir qualitativamente a força de ligação entre o revestimento e o substrato, bem como a correspondência do coeficiente de expansão térmica entre o revestimento e o substrato. Ele reflete diretamente a capacidade do revestimento de resistir ao descascamento quando a temperatura muda alternadamente durante o uso, além de refletir a capacidade do revestimento de resistir à fadiga por choque mecânico e a capacidade de ligação com o substrato lateralmente. Portanto, também é um fator-chave para avaliar a qualidade do revestimento cerâmico.

A pesquisa demonstra que a adição de 3,0% de CeO2 pode reduzir a porosidade e o tamanho dos poros no revestimento, além de reduzir a concentração de tensões nas bordas dos poros, melhorando assim a resistência ao choque térmico do revestimento de Cr2O3. No entanto, a porosidade do revestimento cerâmico de Al2O3 diminuiu, e a resistência de ligação e a vida útil ao choque térmico do revestimento aumentaram significativamente após a adição de LaO2. Quando a quantidade de LaO2 adicionada é de 6% (fração de massa), a resistência ao choque térmico do revestimento é a melhor possível, e a vida útil ao choque térmico pode chegar a 218 vezes, enquanto a vida útil ao choque térmico do revestimento sem LaO2 é de apenas 163 vezes.

3

Óxidos de terras raras afetam a resistência ao desgaste dos revestimentos

Os óxidos de terras raras utilizados para melhorar a resistência ao desgaste de revestimentos cerâmicos são principalmente CeO₂ e La₂O₂. Sua estrutura hexagonal em camadas apresenta boa função de lubrificação e mantém propriedades químicas estáveis em altas temperaturas, o que pode efetivamente melhorar a resistência ao desgaste e reduzir o coeficiente de atrito.

A pesquisa mostra que o coeficiente de atrito do revestimento com a quantidade adequada de CeO₂ é pequeno e estável. Foi relatado que a adição de La₂O₂ ao revestimento de cermet à base de níquel pulverizado por plasma pode reduzir significativamente o desgaste por atrito e o coeficiente de atrito do revestimento, sendo o coeficiente de atrito estável com pouca flutuação. A superfície de desgaste da camada de revestimento sem terras raras apresenta forte adesão, fratura frágil e lascamento. No entanto, o revestimento contendo terras raras apresenta fraca adesão na superfície desgastada, sem sinais de lascamento frágil em grandes áreas. A microestrutura do revestimento dopado com terras raras é mais densa e compacta, e os poros são reduzidos, o que reduz a força média de atrito suportada por partículas microscópicas e reduz o atrito e o desgaste. A dopagem de terras raras também pode aumentar a distância do plano cristalino dos cermets, o que leva à alteração da força de interação entre as duas faces do cristal e reduz o coeficiente de atrito.

Resumo:

Embora os óxidos de terras raras tenham feito grandes conquistas na aplicação de materiais e revestimentos cerâmicos, os quais podem efetivamente melhorar a microestrutura e as propriedades mecânicas de materiais e revestimentos cerâmicos, ainda existem muitas propriedades desconhecidas, especialmente na redução de atrito e desgaste. Como fazer a resistência e a resistência ao desgaste dos materiais cooperarem com suas propriedades lubrificantes tornou-se uma direção importante e digna de discussão no campo da tribologia.

Telefone: +86-21-20970332E-mail:info@shxlchem.com

Horário da publicação: 04/07/2022